王玲玲,朱鑫,刘天蛟

(华侨大学土木工程学院,福建厦门361021)

——摘自《涂料工业》2024年第3期

膨胀型钢结构防火涂料具有装饰性好、质量小、隔热性能优越和施工过程简便的优点,是自前钢结构防火工程中应用且发展前景良好的防火保护材料[1-2]。高温下膨胀型钢结构防火涂层的隔热机理与传统防火材料的隔热机理有本质区别,膨胀型钢结构防火涂层受热时发生物理化学反应涂层的形态和隔热性能不仅随涂层温度变化,还受升温速率影响,这将导致涂层的导热系数随升温条件、构件截面形状系数、涂层厚度等设计参数的不同而变化。工程应用[3-5]膨胀型钢结构防火涂层被当作传统防火材料对待,这种处理方法不经济,也不安全。

膨胀型防火涂料的膨胀体系和基体树脂中含有机成分,投入使用后易发生老化[6-7]。膨胀型钢结构防火涂层涂覆面漆后,基体树脂的氧化反应和亲水性物质的迁移和析出得以延缓,隔热性能退化程度减轻[8],但有时涂覆面漆仍无法保证膨胀型防火涂层的使用寿命与建筑钢结构的设计使用年限一样长,Bilota等[9]的研究证实了这一点。由膨胀型防火涂层保护的钢结构在设计使用年限内的防火安全问题已引起消防主管部门、工程设计单位和涂料厂商等各方的广泛关注[10]。

当膨胀型钢结构防火涂层达到使用寿命时,可采用2种方法处理,即替换(将原老化涂层刮掉后涂新涂层)和补涂(直接在原老化涂层上涂新涂层)。相比之下,补涂方案更经济。在原老化涂层上补涂新涂层后形成复合涂层,确定复合涂层的热阻是补涂方案设计的前提和基础,而复合涂层热阻并非原老化涂层与补涂涂层热阻的简单叠加。

综上,膨胀型钢结构防火涂层的隔热性能受诸多因素的影响。本文介绍了膨胀型防火涂层隔热性能的影响因素及定量表征方法,概述了隔热性能的研究现状,提出了膨胀型钢结构防火涂层厚度设计涉及的关键科学问题及解决思路,

1膨胀型钢结构防火涂层隔热性能的定量表征方法

准确量化高温下膨胀型钢结构防火涂层的隔热性能并非易事。研究人员对高温下膨胀型钢结构防火涂层的传热过程进行数值模拟,多数分析模型将涂层组分的热解反应与涂层传热过程结合考虑[1-14]。首先采用阿伦尼乌斯方程计算涂层内各组分反应的速率,然后对由防火涂层和钢基材组成的体系建立质量守恒和热量守恒方程,求解微分方程获得膨胀型防火涂层保护下钢构件的温度一时间关系。数值模拟的缺点是计算过程繁杂,不便于工程应用。

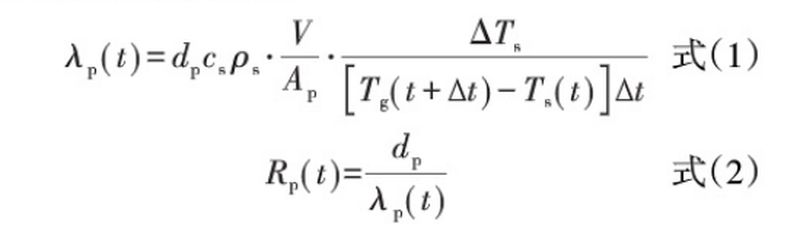

Wang等将膨胀型防火涂层保护钢构件的传热问题视为薄壁物体的温度响应问题,并忽略涂层内储存的热量对传热过程的影响,在此基础上,提出膜胀型钢结构防火涂层等效导热系数的简化计算模型。时间间隔△t(△30s)内涂层等效导热系数或等效热阻可通过参数识别的方法确定,计算公式分别如式(1)和式(2)所示。

式中:λp(t)为时间间隔△t内防火涂层的等效导热系数,W/(m℃);

dp为防火涂层名义干膜厚度,m;

cs为钢材比热,J/(kg·℃);

ρs为钢材密度,kg/m;

V为钢构件体积,m3;

Ap为构件涂层的受火表面积,m²;

△T为时间间隔△t内钢构件的温升,℃;

T(t+△t)为(t+△t)时刻的炉温,℃;

T(t)为t时刻的钢构件温度,℃;

R(t)为时间间隔△t内防火涂层的等效热阻,(m2·℃)/W

t为受火时刻,s。

根据式(1)和式(2)可分别得到膨胀型防火涂层等效导热系数和等效热阻随时间或温度变化的关系曲线。为便于对比分析,Li等[15]提出了等效导热常数的概念,采用等效导热常数计算的钢构件温度与采用随温度变化的等效导热系数计算的钢构件温度在400~600℃时相吻合。

2升温条件对膨胀型钢结构防火涂层隔热性能的影响

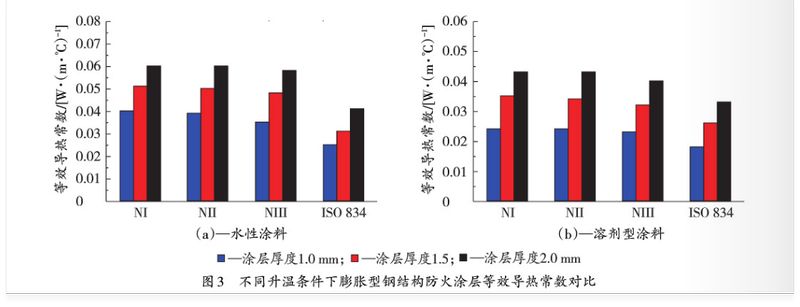

随温度升高,膨胀型防火涂层依次经历熔融、膨胀、固化和失炭等一系列反应过程。高温度决定涂层经历的反应阶段:升温速率的变化影响上述反应过程的协同程度,进而影响涂层的膨胀倍率和炭层的泡孔尺寸,导致涂层隔热性能的差异。

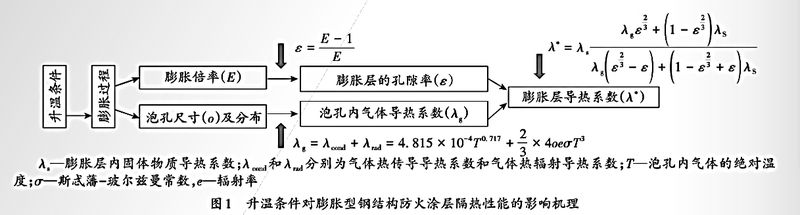

Wang等[16]考察了升温条件对膨胀型钢结构防火涂层隔热性能的影响,其机理分析如图1所示,并分析了水性防火涂料在不同升温速率下质量保持率随温度的变化,如图2所示。当样品温度处于200~550℃时,质量损失占总质量损失的80%以上,质量损失是由于发泡剂分解释放出气体(发泡剂分解产生的气体只有小部分留在涂层内,其余部分自由释放)。通过分析两组热重试验结果可以得出结论:升温速率越快,发泡剂分解产生的气体逸出量越少,残留在涂层内的气体量越多,涂层的膨胀倍率越高;溶剂型防火涂料的情况类似。

不同升温条件下膨胀型防火涂层的隔热性能存在差异,火场环境、涂层厚度和钢构件截面形状系数会对防火涂层的升温条件造成不同程度的影响。Xu等[17]考察了火场环境对膨胀型防火涂层隔热性能的影响。试验结果表明,局部火灾下,涂层受热不均匀,防火涂层膨胀过程不同步。Lucherini等[18]采用传热速率导系统(H-TRIS)测试法研究了升温条件和涂层厚度对防火涂层膨胀过程的影响,并给出了膨胀倍率的经验计算公式。First等[9]的研究表明,圆形钢筋和方形钢筋表面膨胀型防火涂层开裂的模式和程度不同,从而导致2种截面形式钢筋的升温速率不同。

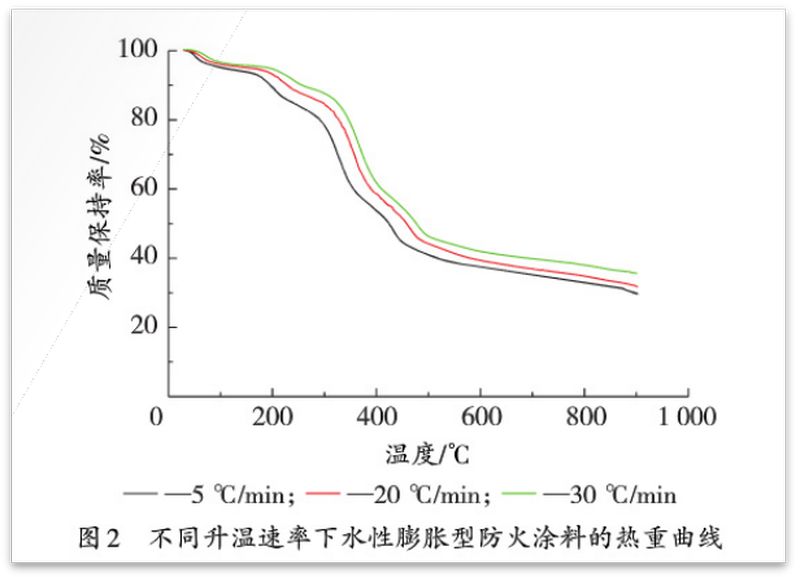

Wang等[16]分别在ISO834标准火和3种大空间火非标准火I(NI)、非标准火Ⅱ(NⅡ)、非标准火Ⅲ(NⅢ))下对2种膨胀型钢结构防火涂层的隔热性能进行试验研究。实测的S0834标准火和3种大空间火升温曲线前5min的升温速率分别为110.7℃/min(IS0834)、19.5C/min(NI)、21.9C/min(NⅡ)和30.6℃/min(NⅢ),90min的温度分别为1000℃左右、519℃、582℃和805℃。不同升温条件下膨胀型钢结构防火涂层等效导热常数的对比如图3所示。

由图3可知,非标准火下涂层的等效导热常数相较于标准火下相同厚度涂层的等效导热常数有不同程度的提高,提高幅度与涂料类型有关:水性和溶剂型防火涂层在标准火和非标准火下等效导热常数的**大差异分别为65%、35%。

3膨胀型钢结构防火涂层隔热性能的退化

老化后,防火涂层表面出现发泡、凹凸不平、粉化和脆化等现象,防火涂层隔热性能下降,钢构件耐火时间缩短[20]。Wang等[按照EAD350402-00-1106[21]的规定对膨胀型钢结构防火涂层进行不同循环次数的湿热老化试验,研究了湿热环境下膨胀型钢结构防火涂层隔热性能的退化机理和规律。

结果表明:湿热环境下,涂层的基体树脂发生氧化反应,同时膨胀体系内的亲水性物质向涂层表面迁移和析出,膨胀体系三组分(成炭剂、催化剂和发泡剂)的配比发生变化,老化涂层无法在高温下形成优质的炭化层结构,**终导致涂层等效导热系数增大,隔热性能退化。等效导热系数随老化时间的变化规律受涂料类型、涂层厚度的影响。根据EAD350402-00-1106的规定,湿热老化试验以24h为1次循环,不间断地进行21次循环相当于实际使用时间为10a。

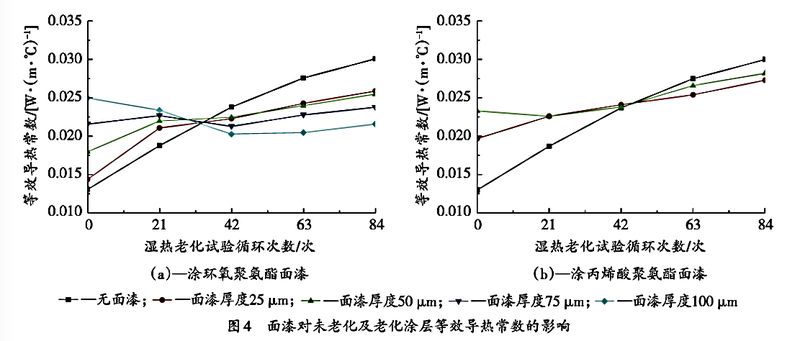

研究人员尝试通过添加填料改进膨胀型防火涂料的配方设计,以期达到提高防火涂层耐久性的同时不降低其膨胀性能的目的。Wang等[22]向膨胀型防火涂料中加入硅气凝胶、β-环糊精和纳米氧化锌,定量研究了光老化下膨胀型防火涂料的劣化机理。Beraldo等[23]在膨胀型防火涂料中加入苯并噁嗪和环氧基笼型聚倍半硅氧烷,以提高涂层抗紫外老化性能。Xu等[24]发现纳米碳颗粒的加入能够有效提高防火涂层的隔热性能和抗紫外老化性能。工程上采用深覆面漆的做法提高膨胀型钢结构防火涂层的耐老化性能。Wang等[8]的研究表明,面漆可延缓防火涂层基体树脂的氧化反应及膨胀体系内亲水性物质的迁移和析出,提高防火涂层的耐老化性能,降低防火涂层隔热性能受湿热环境条件的影响。图4给出了有无面漆涂层试件的等效导热常数随湿热老化试验循环次数变化的关系曲线。

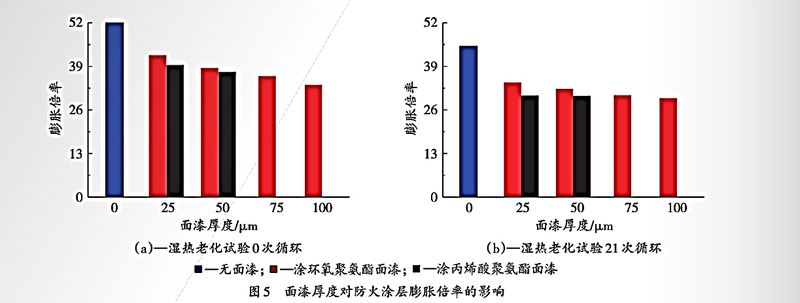

从图4可以看出,与未老化涂层试件相比,经过湿热老化试验84次循环后,未涂面漆涂层试件等效导热常数增大了131%,而涂50μm面漆涂层试件等效导热常数的增幅不超过50%。另外,对于未老化或老化时间较短(湿热老化试验循环21次)的涂层试件,随面漆厚度增加,等效导热常数增大,隔热性能下降。产生这种现象的原因是面漆的存在使涂层膨胀过程中多孔膨胀层内的孔隙压力增加,防火涂层的膨胀倍率下降(图5)。关于面漆对防火涂层膨胀过程的抑制作用,Xu等[25]的研究也得到相似的络论。防火涂层膨胀倍率随面漆厚度的变化趋势如图5所示[8]。

4膨胀型钢结构防火涂层“新一老”复合涂层体系的隔热性能

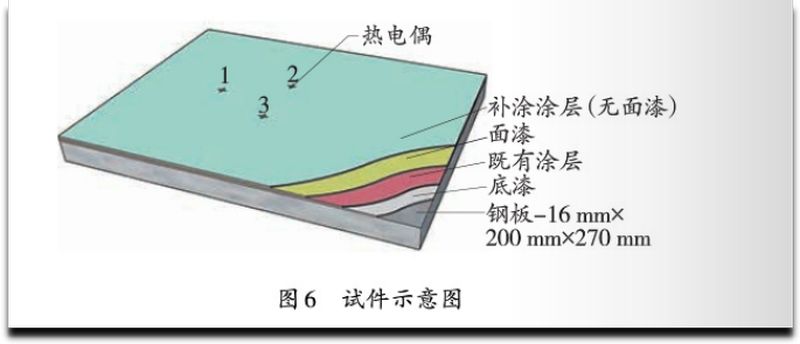

在原老化涂层上涂覆新涂层后形成“新-老”复合涂层体系。复合涂层热阻并非原老化涂层与补涂涂层热阻的简单叠加,确定复合涂层热阻的关键问题是明确既有涂层热阻的贡献率(既有涂层热阻与复合涂层热阻的比值)。为此.本文介绍了138个试件的试验研究情况。根据既有涂层的类型(水性和容剂型)138个试件分为2组,每组试件变化的参数包括有涂层湿热老化试验循环次数(无面漆试件:循环0次、21次、42次:有面漆试件:循环0次、42次、63次),补涂涂层类型(水性和溶剂型)和补涂涂层厚度(无漆试件:补涂涂层与既有涂层类型相同时补涂涂层名义干膜厚度为0.5mm、1.0mm、2.0mm,补涂涂层与既有涂层类型不同时,补涂涂层名义干膜厚度为1.0mm;有面漆试件:补涂涂层名义干膜厚度为1.0mm)。试件示意图如图6所示。

隔热性能试验结束后,对炭层结构的形态特征进行对比分析,结果表明:有无既有涂层,补涂涂层炭层结构的形态特征相差无几,而有无补涂涂层,既有涂层炭层结构形态特征的差异较大。说明有涂层对补涂涂层的膨胀反应过程和隔热性能的影响很小,而补涂涂层对既有涂层的膨胀反应过程和隔热性能产生了显著影响。

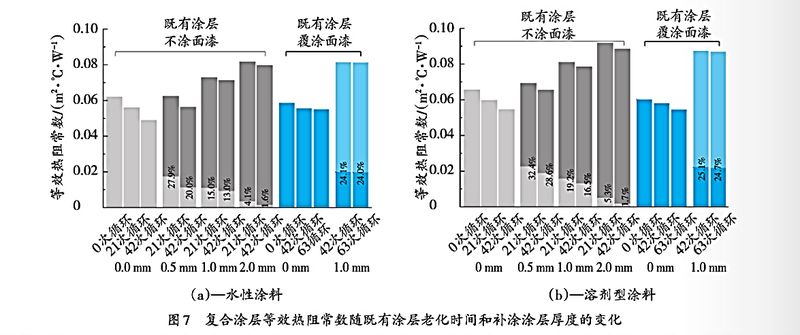

图7是复合涂层体系等效热阻常数随既有涂层老化时间和补涂涂层厚度的变化。区分既有涂层有、无面漆2种情况,柱状图中的白分数表示复合涂层体系中既有涂层热阻的贡献率。

从图7可以看出,既有涂层热阻的贡献率随其老化时间延长和补涂涂层厚度的增加而减小,对涂有面漆的既有涂层,热阻贡献率随老化时间延长下降幅度很小。当既有涂层无面漆,补涂涂层厚度大于1.0mm时,计算复合涂层热阻时可偏安全地忽略(贡献率≤20%)。当补涂涂层较薄(0.5mm)且既有涂层(无面漆)老化时间较短(21次循环),或既有涂层有面漆时,建议考虑既有涂层热阻的贡献,可在一定程度上降低补涂成本。

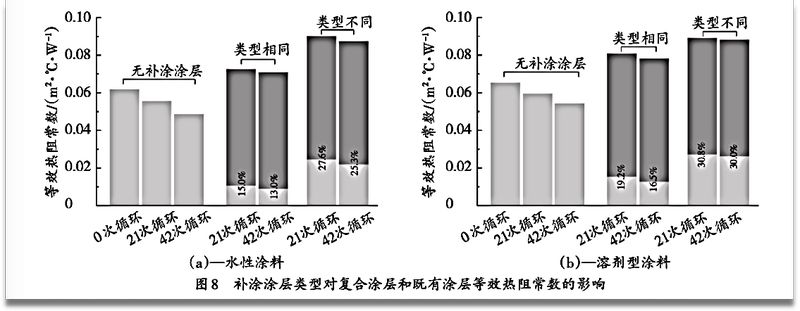

图8给出了补涂涂层类型对复合涂层和既有涂层热阻的影响。

从图8可以看出,相比补涂涂层与既有涂层类型相同的情况,补涂涂层与既有涂层类型不同时复合涂层热阻值和既有涂层热阻贡献率更高,涂层的隔热性能更好。产生这种现象的原因是热量流经形态特征明显不同的炭层时,传热路径变得弯曲且延长。因此,在评价复合涂层的隔热性能时,将补涂涂层与既有涂层均视为相同类型的做法是偏安全的。

5结语

总结了膨胀型钢结构防火涂层隔热性能的定量表征方法,分析了隔热性能的影响因素以及这此因素的作用机理和规律,提出了膨胀型钢结构防火涂层厚度设计涉及的关键科学问题,主要结论如下:

(1)升温速率的变化影响膨胀型钢结构防火涂层系列反应过程的协同程度,进而影响膨胀炭层结构的形态特征,**终导致涂层隔热性能的差异。用标准火下防火涂层隔热性能的检测结果指导实际火防火涂层的设计并不能保证得到安全的结果。建议根据膨胀型防火涂层的实际使用环境预测火灾场景,并在该火灾场景下检测防火涂层的隔热性能。

(2)基体树脂的氧化反应和亲水性物质迁移和析出引起的膨胀体系三组分配比的变化是导致湿热环境下膨胀型钢结构防火涂层隔热性能退化的原因。通常情况下,膨胀型钢结构防火涂层的使用寿命小于钢结构建筑的设计使用年限。建议在使用若干年后对膨胀型防火涂层的隔热性能进行检测,并对达到使用寿命的防火涂层进行处理。

(3)面漆可延缓基体树脂的氧化反应和膨胀体系内亲水性物质的迁移和析出,降低膨胀型钢结构防火涂层受湿热环境条件的影响。但面漆的存在会增加多孔膨胀层内的孔隙压力,降低防火涂层的膨胀倍率。因此,建议在隔热性能检测时,膨胀型防火涂层带面漆送检(如设计有面漆)。

(4)确定“新一老”复合涂层体系热阻的关键问题是明确既有涂层热阻的贡献率。既有涂层热阻的贡献率随既有涂层隔热性能退化程度的提高和补涂涂层厚度的增加而减小。当补涂涂层较薄或有涂层隔热性能退化程度较轻时,建议考虑既有涂层热阻的贡献,可在一定程度上降低补涂成本。